Mantenimiento 4.0

En los últimos años, las industrias han pasado por importantes cambios estructurales en la manera de desarrollar y distribuir productos y servicios, esto gracias a la cuarta revolución industrial.

Como resultado de este proceso, las nuevas tecnologías han venido transformando e impactando en diversos procesos de la producción, entre ellas el mantenimiento.

Definición

La industria 4.0 se basa en la creación de un modelo virtual que controla y opera el sistema productivo desde la distancia. Sin embargo, para detectar los fallos e irregularidades en el rendimiento de estos sistemas y equipos es necesario otro elemento que cumpla con esta función: El Mantenimiento 4.0

En la cadena de valor de la industria, el mantenimiento posee un papel muy importante, el cual, como su nombre lo indica es de mantener la disponibilidad productiva y permitir el uso de los equipos a lo largo de su ciclo de vida, al menor costo operacional.

¿Cómo funciona el mantenimiento 4.0?

Las tecnologías de la Industria 4.0 desplegadas, el mantenimiento 4.0 debe responder a futuras fallas en el equipo. Esto sucede aplicando el Internet de las Cosas -IOT- en la gestión de activos y usando la Inteligencia Artificial.

Los sistemas aprenden basándose en la recolección de datos de los activos de la planta, estos datos son enviados a la Cloud Computing -servicio de la nube-, donde en Cloud Computing se usan algoritmos de predicción, que pueden basarse en la Minería de Datos y/o el Aprendizaje por Máquina.

Este sistema se hace más eficiente porque al utilizar la vigilancia en tiempo real, promovida por el IOT, asociada al uso de I.A -inteligencia artificial-, permite disminuir el tiempo de toma de decisiones, desde que inicia cualquier evento hasta la acción realizada por el mantenimiento, aumentando enormemente la disponibilidad y productividad de la industria.

Importancia

Como hemos visto, el mantenimiento 4.0 juega un papel fundamental en la continuidad de las actividades de fabricación, pues en la Industria 4.0 las compañías trabajan para satisfacer múltiples demandas y necesitan cumplir, por ejemplo, estrictos plazos de entrega.

Por lo tanto, la industria debe ser muy eficaz en sus procesos, ya que cualquier fallo en su producción puede interferir en su capacidad para satisfacer la demanda, lo que provoca impactos en toda su cadena de producción y posteriormente, en el consumidor final. Por ello, el mantenimiento debe ser empleado precisamente para aumentar la eficiencia de producción.

Con esta solución, los directivos pueden identificar cualquier riesgo de interrupción de la producción causado por fallos de la máquina, asegurando un mayor control y rendimiento.

Evolución

Par comprender el valor del mantenimiento 4.0, es necesario entender su evolución:

Mantenimiento correctivo

Es el más antiguo, ha existido desde antes de la Segunda Guerra Mundial, en la época en que la industria no estaba mecanizada y cualquier reparación se realizaba únicamente cuando había roturas o incidentes.

Como su nombre lo indica, el mantenimiento correctivo actúa sobre el equipo para corregir fallos, roturas o defectos. Esto con el fin de realizar intervenciones para hacer que los equipos o maquinarias vuelvan a funcionar correctamente.

Mantenimiento preventivo

Es el tipo de mantenimiento más conocido y usado en diversas industrias. Su objetivo es evitar daños y cualquier tipo de fallos en las máquinas y equipos.

Las tareas preventivas se realizan de manera regular para evitar que se produzcan daños o fallos, asegurando que los equipos mantengan su funcionamiento fiable y efectivo

Todas estas actividades se programan y realizan periódicamente, siguiendo un intervalo previamente determinado.

Al tratarse de un mantenimiento planificado, los supervisores y el personal no sufre de inconvenientes ni sorpresas, pues las actividades preventivas evitan bajos rendimientos, paradas por reparaciones y principalmente, reduce los costes de mantenimiento.

Mantenimiento predictivo

Antes de la aparición del mantenimiento 4.0 era el más moderno. El mantenimiento predictivo se rige por las acciones que se realizan en los equipos, tomando en cuenta los cambios en los parámetros de control.

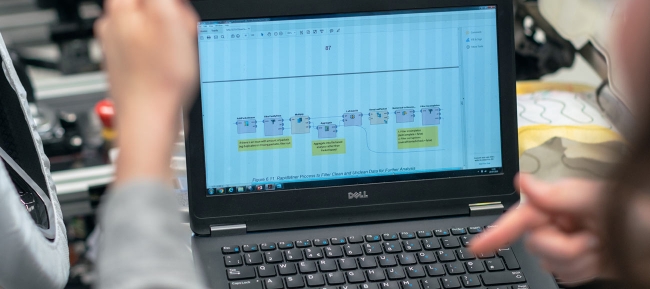

Se trata de un método que tiene el objetivo de señalar a través de un software y equipo, las condiciones de los equipos en tiempo real, como el funcionamiento y el rendimiento.

Beneficios

Este tipo de mantenimiento ofrece grandes ventajas a las empresas en cuanto a producción y trabajo estratégico, entre ellas:

- Reduce los costos de mantenimiento.

- Aumenta la vida útil de las máquinas y equipos, lo que optimiza el uso de las inversiones de la industria en cuanto a infraestructura

- Reduce el tiempo de inactividad del equipo, ya que trabaja con un enfoque en la prevención de fallos y averías en la producción.

- Aumenta la productividad de las líneas de producción al mejorar las condiciones de la maquinaria en cuanto a funcionamiento.

- Ofrece una mejor adaptación del inventario de la industria acorde a sus necesidades. En el mantenimiento 4.0, los datos de funcionamiento, por ejemplo, ayudan al personal a evaluar si un equipo es de buena calidad o debe ser sustituido por uno nuevo de otra marca.

- Aumenta la seguridad de las operaciones, pues este tipo de mantenimiento adopta una postura de prevención de errores y previsibilidad, por lo que reduce el riesgo de accidentes.

- Reduce el tiempo de reparación de los equipos, pues las intervenciones suelen ser más sencillas, destinadas exclusivamente a preservar la maquinaria y no a la reparación total y/o la sustitución.

- Innovación tecnológica para las industria gracias a la tecnología del IOT combinada con la Inteligencia Artificial, permitiendo determinar con más precisión la vida útil del equipo, el riesgo de fallas y muchas otras observaciones necesarias para su mantenimiento.

- Permite visualizar todo tipo de fallas por medio de la detección de las partes.

- Se adapta a las nuevas necesidades tecnológicas de producción.

- Al seguir las normas de la industria 4.0, es mucho más ágil, económica y eficiente.

En un mercado representado por las altas exigencias y la extrema competitividad, el establecimiento de un flujo operativo estable en las empresas puede ser lo que determine la continuidad o no de una industria, a corto, mediano y largo plazo.